Ультразвуковая система контроля ECHOGRAPH-RPSRавтоматическаятолщинадля шланга

Добавить в папку «Избранное»

Добавить к сравнению

fo_shop_gate_exact_title

Характеристики

- Технология

- ультразвуковая

- Режим функционирования

- автоматическая

- Тип

- толщина

- Применение изделия

- для шланга

Описание

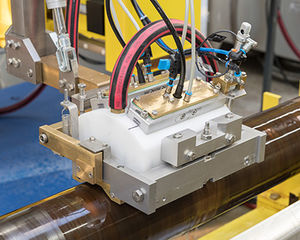

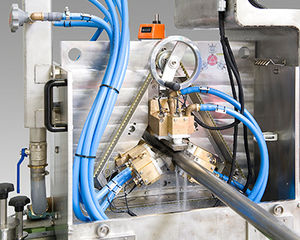

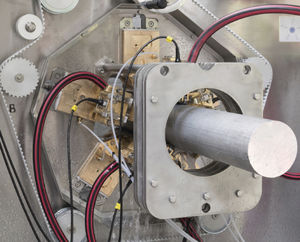

С помощью этой концепции контроля можно проверять трубы большого диаметра (от 15 мм до 600 мм). Ультразвуковые датчики устанавливаются в заполненных водой камерах под трубами, и трубы проходят через них по спирали. Контрольные камеры, подпружиненные воздухом, следуют за поверхностью трубы даже в случае отклонения от прямолинейности или овальности. Испытательные камеры поднимаются для каждой трубы и снова опускаются после испытания.

При вращающемся исследовании для высокой пропускной способности требуется широкая спираль. Это достигается за счет использования широких зондов (либо нескольких обычных зондов в общем корпусе, либо зондов с фазированной решеткой). Общая ширина звукового поля соответствует ширине спирали трубок, поэтому возможная пропускная способность испытательной системы определяется исходя из этого. Обычно предусматриваются отдельные камеры в зависимости от задачи контроля (продольные дефекты, поперечные дефекты, косые дефекты, ламинаты, толщина стенки).

Ключевые факты

- Вариативная концепция контроля для большого диапазона диаметров (15 мм - 600 мм)

- Спиральная транспортировка труб с помощью специального роликового конвейера

- Широкоугольные датчики (обычные множественные датчики или датчики с фазированной решеткой) устанавливаются под трубами в испытательных камерах

- Пневматическое перемещение испытательных камер по поверхности трубок

- Отдельные испытательные камеры для каждой задачи испытания (продольные дефекты, поперечные дефекты, косые дефекты, слои, толщина стенки)

---

Каталоги

Для этого товара не доступен ни один каталог.

Посмотреть все каталоги KARL DEUTSCHРасширенный поиск

- Система контроля

- Автоматизированная система контроля

- Система контроля с камерой

- Светодиодный источник света

- Система контроля качества

- Система контроля для измерений

- Система контроля для поверхности

- Источник света Ультрафиолет

- Система контроля 3D

- Система контроля для производства

- Система контроля для шланга

- Источник света высокой мощности

- Ультразвуковая система контроля

- Портативная система контроля

- Система контроля 2D

- Ручная система контроля

- Система контроля для электронной промышленности

- Источник света для контроля

- Система контроля для НРК

- Система контроля с несколькими камерами

* Цены указаны без учета налогов, без стоимости доставки, без учета таможенных пошлин и не включают в себя дополнительные расходы, связанные с установкой или вводом в эксплуатацию. Цены являются ориентировочными и могут меняться в зависимости от страны, цен на сырьевые товары и валютных курсов.