- Промышленные станки и оборудование

- Сварка, Завинчивание и Склеивание

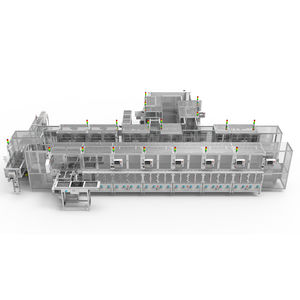

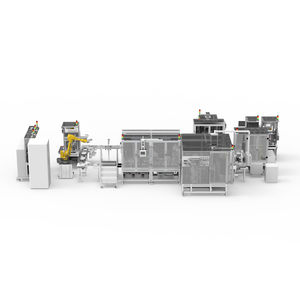

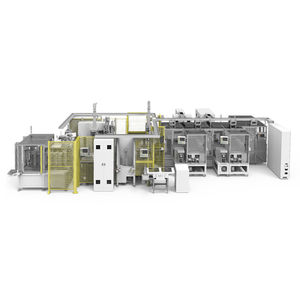

- Автоматическая линия сборки

- TZTEK Technology Co.,ltd

- Продукция

- Каталоги

Автоматическая линия сборки для маркировкидля контролядля исполнительного устройства

Добавить в папку «Избранное»

Добавить к сравнению

fo_shop_gate_exact_title

Характеристики

- Режим функционирования

- автоматическая

- Другие функции

- для контроля, для маркировки

- Применение

- для исполнительного устройства

Описание

- Проект состоит из 17 рабочих станций, расположенных в обратном направлении по часовой стрелке, а основные процессы включают в себя клепку и тестирование вала заднего хода, клепку и тестирование коронной шестерни в сборе и шестерни переключения передач, сборку тяги и внутренней шестерни, клепку вала переключения передач и тестирование комплекта упорного подшипника, установку фиксирующего вала и уплотнительного штифта на сервопрессе, высокоточную автоматическую сборку вала заднего хода и стойки, автоматическая сборка подузла вала переключения, автоматическая загрузка и установка пружины защелки, установка подшипниковой втулки вала переключения и стопорного кольца сервопресса, автоматическая подача и завинчивание винтов для вала заднего хода и двигателя переключения, тестирование виброшума EOL, тестирование герметичности при сборке, автоматическая фотоидентификация и проверка разъемов, автоматическая маркировка перед разгрузкой, взвешивание и упаковка для разгрузки

разгрузки.

Преимущества

- Полный контроль качества всего процесса от входящих материалов до готовой продукции, с выходом сборки 2 99%

- Ежедневный выпуск 2000 электронных приводов в одну смену для клиентов при скорости сборки 20 шт/шт

- Онлайн-мониторинг процесса производства продукции и состояния производственной линии в режиме реального времени с помощью системы отслеживания данных производственного процесса по сети, что обеспечивает отслеживаемость данных о качестве всего процесса сборки и тестирования продукции и эффективность производственной линии

---

Расширенный поиск

- Линия сборки

- Автоматизированная линия сборки

- Машина для нанесения клея

- Испытательная линия сборки

- Гибкая линия сборки

- Линия сборки для маркировки

- Линия сборки для контроля

- Полностью автоматическая машина для нанесения клея

- Компактная машина для нанесения клея

- Машина для нанесения клея для электронной промышленности

- Машина для нанесения клея с системой контроля

- Линия сборки для исполнительного устройства

- Линия сборки для упаковки

* Цены указаны без учета налогов, без стоимости доставки, без учета таможенных пошлин и не включают в себя дополнительные расходы, связанные с установкой или вводом в эксплуатацию. Цены являются ориентировочными и могут меняться в зависимости от страны, цен на сырьевые товары и валютных курсов.