Волоконный лазер многомодовый

Добавить в папку «Избранное»

Добавить к сравнению

fo_shop_gate_exact_title

Характеристики

- Технология

- волоконный

- Другие характеристики

- многомодовый

- Мощность

10 000 W

(13,596 hp)- Длина волны

1,1 µm

Описание

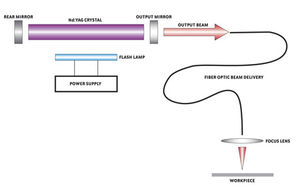

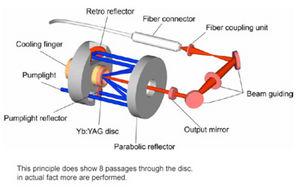

Волоконные лазеры достигли огромных успехов за последние 2 года. Хотя они не получили широкого признания в качестве промышленного инструмента, они открывают перспективы для некоторых новых заявлений. В настоящее время они в основном используются в маломощных системах. Благодаря меньшей занимаемой площади по сравнению с другими типами лазеров, они также являются очень модульными. Поскольку лазерная полость представляет собой обычное многомодовое волокно, системе присуща подача волокон малого диаметра, и потери связи между воздухом и волокном отсутствуют. И при длине волны излучения 1,07 мкм потери в волокне относительно низкие. Волокно обычно изготавливается из кварца, легированного иттербием (Yb), накачивается диодными лазерными блоками и укутывается решетками Брэгга. Благодаря многослойности однослойных диодных лазеров с пигментированным хвостом лазер может масштабироваться более чем на 10 кВт. Основным недостатком волоконного лазера является высокая стоимость многих диодных блоков (поскольку в настоящее время одиночные излучатели могут достигать только около 4 ватт мощности) и связанные с этим проблемы надежности. Ключом к преодолению неопределенности в сроке службы диодов является избыточность, которая маскирует отказ диодной дымки, хотя это еще больше увеличивает стоимость и сложность этих лазерных систем.

Волоконные лазеры предлагают предпочтительный диапазон длин волн для обработки металла из-за высокого поглощения материала. Волокно 300 мкм также обеспечивает очень прямоугольный профиль пучка, что хорошо подходит для сварки и расширенной глубины фокусировки. Основным преимуществом волоконно-оптических лазеров является их поставка по тонкому волокну, которым можно манипулировать с помощью недорогих роботов.

---

Каталоги

Для этого товара не доступен ни один каталог.

Посмотреть все каталоги II-VI INFRAREDРасширенный поиск

- Линза

- Импульсный лазер

- Линза из стекла

- Оптоволоконный лазер

- Оптическая призма

- Линза спектр

- Оптическое окно

- Оптическая призма из стекла

- Линза видимого диапазона

- Круглое зеркало

- Выпуклая линза

- Линза из стекла BK7

- Линза из кристалла

- Сферическая линза

- Инфракрасный лазер

- Лазерное зеркало

- Плоско-выпуклая линза

- Цилиндрическая линза

- Антибликовая линза

- Оптический поляризатор

* Цены указаны без учета налогов, без стоимости доставки, без учета таможенных пошлин и не включают в себя дополнительные расходы, связанные с установкой или вводом в эксплуатацию. Цены являются ориентировочными и могут меняться в зависимости от страны, цен на сырьевые товары и валютных курсов.