- Роботизация - Автоматизация - Информатика

- Промышленная информатика

- Цифровой преобразователь

- ZEISS Métrologie et Microscopie Industrielle

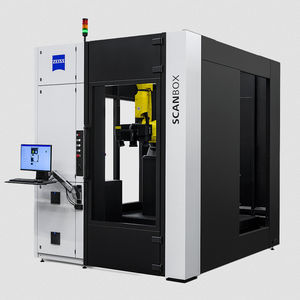

Цифровой преобразователь ZEISS ABIS III

Добавить в папку «Избранное»

Добавить к сравнению

Описание

Новый датчик ZEISS ABIS III сочетает в себе высокоскоростной контроль с надежным обнаружением всех значимых дефектов поверхности, таких как вмятины, выпуклости, раковины, рябь, вырезы, трещины, а теперь также царапины и следы давления. Система осуществляет воспроизводимый и высокоточный контроль как подвижных, так и неподвижных деталей в процессе производства и в пределах времени цикла. Кроме того, она подходит не только для поточного, но и для поточного использования в производственных условиях.

Запатентованная технология Multi-Color-Light позволяет обнаружить даже самые мелкие дефекты. Всего через несколько секунд будет выдан цифровой отчет о проверке. Таким образом, такие функции, как Q-стоп и цифровые сведения о качестве, например, визуализация дефектов для плановой доработки, всегда доступны. Они являются основой для замкнутых контуров и предпосылкой для внедрения интеллектуального управления процессом. Разработанная в Германии и отвечающая самым высоким стандартам качества, система ZEISS ABIS III является идеальным решением как для современных прессовых цехов, так и для кузовных цехов, ориентированных на будущее.

Контроль поверхности

Традиционный контроль поверхности, например, обработка поверхности шлифовальными камнями, занимает много времени и зависит от конкретного пользователя. Такой субъективный контроль может привести к разногласиям между заказчиком и поставщиком и, как следствие, к рекламациям, претензиям или дорогостоящим работам по сортировке или доработке. Благодаря датчику ZEISS ABIS III и высокой частоте обнаружения дефектов (до 20 Гц) ручные и субъективные процессы контроля качества становятся ненужными. Ресурсосберегающая система непрерывно и автоматически предоставляет базу данных, необходимую для специализированной доработки, быстрого анализа поверхности и эффективной оптимизации процесса.

---

ВИДЕО

Каталоги

Для этого товара не доступен ни один каталог.

Посмотреть все каталоги ZEISS Métrologie et Microscopie IndustrielleСалоны

Вы сможете встретиться с этим поставщиком на выставке(-ах)

Другие изделия ZEISS Métrologie et Microscopie Industrielle

3D Scanning

Расширенный поиск

* Цены указаны без учета налогов, без стоимости доставки, без учета таможенных пошлин и не включают в себя дополнительные расходы, связанные с установкой или вводом в эксплуатацию. Цены являются ориентировочными и могут меняться в зависимости от страны, цен на сырьевые товары и валютных курсов.