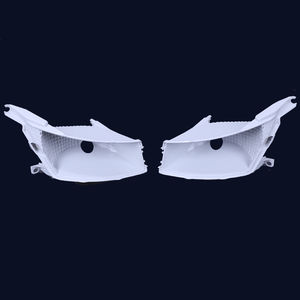

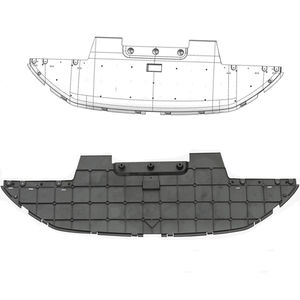

Литье пластмассы для корпуса полипропиленаполикарбонатполистирола

Добавить в папку «Избранное»

Добавить к сравнению

fo_shop_gate_exact_title

Характеристики

- Материал

- ABS, полипропилена, поликарбонат, полиэтилен, полистирола

- Тип детали

- для корпуса

- Тип производства

- индивидуальный

- Применение

- для электронной промышленности

- Сертификаты

- ISO 13485, IATF 16949

Описание

Передовая технология литья под давлением используется при производстве пластиковых корпусов для электрооборудования. Изготовление пластиковых изделий методом литья под давлением - это точный и эффективный процесс. Процедура состоит из множества важнейших этапов:

Подготовка сырья: Подготовьте высококачественное пластиковое сырье (например, ABS или PC), которое обычно представляет собой термопласт в гранулированном или порошкообразном виде.

Нагрев и плавление: Пластиковое сырье нагревается до расплавленного состояния нагревателем термопластавтомата, чтобы придать ему хорошую текучесть.

Впрыск в пресс-форму: Под высоким давлением расплавленный пластик быстро впрыскивается в заранее спроектированную форму. Форма изготовлена из высокопрочного металла и имеет точную внутреннюю структуру, чтобы гарантировать, что размер и детали каждой коробки с оболочкой будут точно такими же.

Охлаждение и полимеризация: Пластик, впрыснутый в форму, охлаждается и застывает, образуя заданную форму. Процесс охлаждения должен строго контролироваться, чтобы обеспечить точность размера и формы коробки.

Распаковка и контроль: После охлаждения отформованный корпус извлекается из формы и проходит строгий контроль качества, чтобы убедиться, что его внешний вид и характеристики соответствуют стандартам.

ABS: ABS - это материал, который хорошо подходит для приложений, требующих высокой степени прочности и долговечности, поскольку он прочен и удароустойчив. Это идеальный материал для изготовления корпусов электронного оборудования благодаря отличной способности к обработке и полировке поверхности.

---

Каталоги

Для этого товара не доступен ни один каталог.

Посмотреть все каталоги HLC METAL PARTS LTDРасширенный поиск

- Услуги по механической обработке

- Механическая обработка фрезерование

- Механическая обработка фрезерование ЧПУ

- Металлическая механическая обработка

- Механическая обработка фрезерование ISO

- Сверхточная механическая обработка

- Литье пластмассы

- Пластиковая форма для литья под давлением

- Механическая обработка для автомобиля

- Литье пластмассы термопластика

- Литье пластмассы технические детали

- Промышленная механическая обработка

- Сварка

- Механическая обработка 5 осей

- Мелкосерийная механическая обработка

- Формовочная машина

- Многорезонаторная пластиковая форма для литья под давлением

- Механическая обработка среднесерийное производство

- Механическая обработка пластмасса

- Механическая обработка для прототипирования

* Цены указаны без учета налогов, без стоимости доставки, без учета таможенных пошлин и не включают в себя дополнительные расходы, связанные с установкой или вводом в эксплуатацию. Цены являются ориентировочными и могут меняться в зависимости от страны, цен на сырьевые товары и валютных курсов.